高频淬火自动化设备与传统设备的对比

下表清晰地展示了自动化设备相比传统手动设备的核心优势:

| 对比维度 | 传统手动/半自动设备 | 自动化高频淬火设备 |

| 核心目标 | 完成加热与淬火 | 实现稳定、高效、可追溯的连续生产 |

| 生产效率 | 依赖人工,节拍慢,适用于小批量或试样。 | 自动化上下料与传送,节拍稳定,可实现24小时连续生产,效率成倍提升。 |

| 工艺一致性 | 依赖操作工经验,质量波动大。 | 闭环温控(如红外测温±1℃内)、精确计时,确保每件产品热处理结果一致。 |

| 生产管理 | 人工记录,数据不精确。 | 实时记录加热温度、时间、功率等关键参数,支持数据追溯与分析。 |

| 人力与安全 | 需专人操作,存在高温、触电风险。 | 大幅减少人工,人机分离操作,提升本质安全。 |

| 设备构成 | 感应电源、简单工装、淬火槽。 | 集成机械手/传送带、精密定位、温控与PLC、淬火介质恒温系统等。 |

| 适用场景 | 研发、维修、多品种小批量。 | 单一或同族零件的大规模生产。 |

自动化系统的核心构成

一个完整的自动化淬火生产线通常包含以下几个关键模块:

1.机械传送与定位系统:负责工件的自动上料、在感应线圈内的精确旋转/移动(保证加热均匀)以及淬火后的下料。常见形式有机械手、旋转工作台、步进式或链条式传送带。

2.高频感应加热电源与控制系统:核心是高频电源(如IGBT固态电源)。自动化关键在闭环温控系统(通常用红外测温仪实时监测并反馈调节功率)和可编程逻辑控制器(PLC) ,后者统筹指挥所有动作和工艺参数。

3.专用感应器(线圈):根据工件形状量身定制,是决定加热效果的关键。自动化设备对感应器的可靠性、耐用性和冷却效率要求更高。

4.淬火介质循环与冷却系统:包含淬火液槽、泵、换热器和喷淋装置。自动化系统能精确控制淬火液的流量、压力和温度,确保冷却曲线稳定。

如何选择与实施自动化方案

选择设备时,需重点关注以下几点:

明确工艺与节拍要求:这是最核心的出发点。你需要明确:

工件信息:材料(如45钢、GCr15)、形状尺寸、淬火层深要求。

产能目标:例如,每小时处理多少件?这决定了设备的功率和自动化节拍。

关键设备参数选择:

频率:由淬硬层深度决定。层深越浅,所需频率越高。例如,层深0.5-1.0mm可能需要200-300kHz以上高频;层深2-4mm可能用30-50kHz中频更合适。

功率:由工件质量、加热时间和产能决定。功率不足会导致加热慢,节拍达不到。

考察集成与控制能力:

供应商是否能提供从电源、机械到控制的全套交钥匙方案?

控制系统是否开放、易用?能否方便地调整和存储不同产品的工艺配方?

是否具备数据采集和通信接口(如RS485、以太网),便于接入工厂MES系统?

评估可靠性与服务:考察厂商在类似行业的成功案例。感应器的设计与供应能力、设备的长期运行稳定性、售后响应速度至关重要。

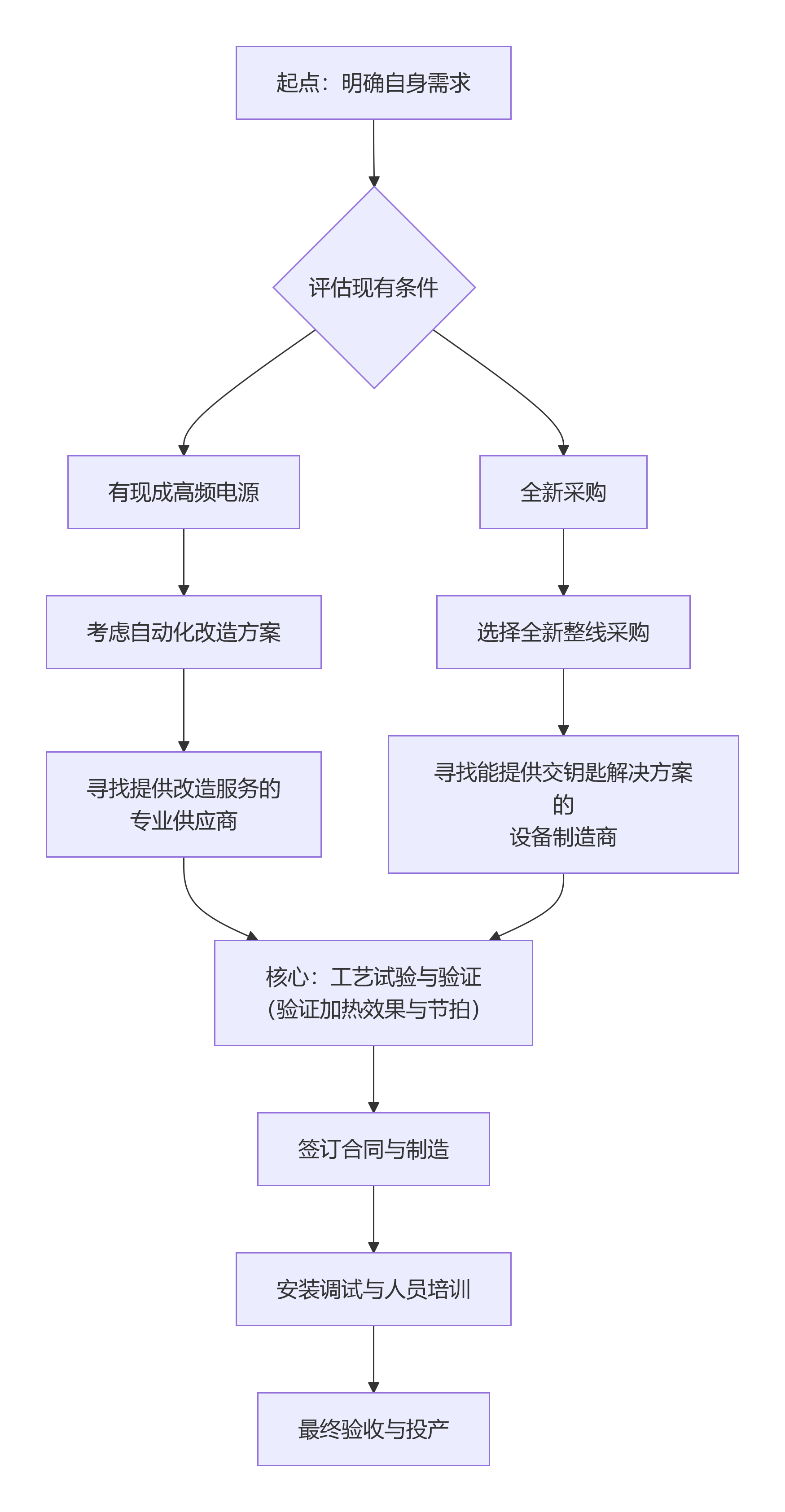

实施路径参考

为了让你更清晰地规划,以下流程图概括了从评估到实施的主要步骤:

版权所有 宫电高周波设备(上海)有限公司 备案号:沪ICP备16051789号-1 网站地图XML 技术支持:网站建设开发

高频感应淬火设备厂家批发,高频感应加热设备公司价格,高频加热线圈报价哪家好,高频焊接机多少钱